Fresnelovy čočky nacházejí díky své malé hmotnosti uplatnění v celé řadě aplikací, ale mezi hlavní oblasti patří bezesporu signalizační a osvětlovací technika. Rostoucí nároky na parametry optiky používané v současných semaforech nutí její dodavatele splňovat přísná technická kritéria, která jsou mnohdy za hranicí praktického využití i reálného dopadu na funkci komponentu.

V případě světelné signalizační techniky používané k řízení křižovatek jsou nároky na celou optickou soustavu vložky návěstidla „lampy“ až extrémní. Při homologačních zkouškách se měří několik optických parametrů současně a často trendy těchto parametrů jdou proti sobě. Na první pohled kulaté světlo musí svítit hranatým profilem, že se měří v několika úhlech s přesností na desetiny kandely. Měří se rozložení svítivosti, barva, fantomický signál a další optické parametry.

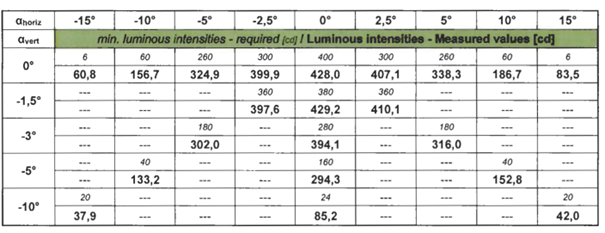

Měření optických parametrů svítivosti v konkrétních stanovených úhlech

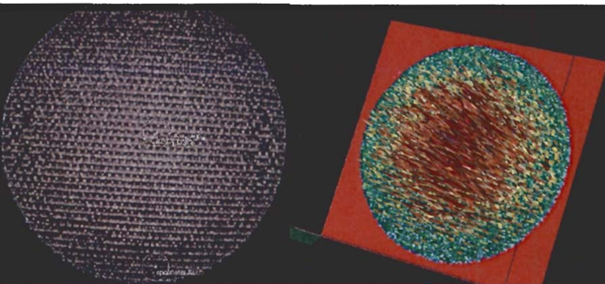

Měření rozložení svítivosti na povrchu návěstidla – poměry mezi nejsvětlejším a nejtmavším místem

Z těchto důvodů musí být optická soustava co nejdokonalejší a zkušební orgán by si představoval, že bude návěstidlo svítit s dostatečnou rezervou pro splnění požadavků.

Trh si dnes začíná prosazovat požadavek protichůdný = tedy takový, aby mělo světlo co nejmenší spotřebu energie. Nemalá část křižovatek používá klasické žárovky o příkonu desítek až stovek Wattů a přitom nové tendry prosazují splnění stejných světelných parametrů s LED zdroji světla a příkonem někdy POD 2W! Tento na první pohled nedosažitelný cíl je skutečně realizovatelný, ale je nutné vyhnat optickou soustavu návěstidla a tím i jeho optickou účinnost k dokonalosti.

Právě Fresnelova čočka je jedním z velmi důležitých komponent v této sestavě a svojí geometrií do značné míry určuje celkovou účinnost.

Vývoj takového návěstidla začíná teoretickými výpočty. Zprvu založených pouze abstraktně na technických simulacích a ideálních úhlech všech geometrií. Posléze se do toho zamotá vývoj pro vstřikovací lis. Taková forma je však obráběna frézou, který už svůj reálný rádius vnáší do výlisku a tím zmenšuje opticky funkční plochu a účinnost.

Dalším z aspektů, které snižují optickou účinnost je nedokonalý vstřikovací proces výroby.

U geometrie Fresnelovy čočky není možné provádět odvzdušnění v rámci každého kruhového elementu. Tím dochází k nedokonalému dotlačení taveniny do krajů = špiček elementů a tím k dalšímu snižování optické účinnosti.

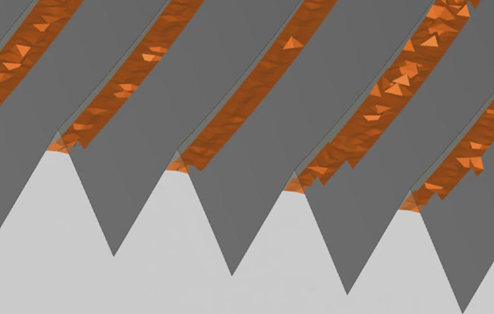

Simulace hromadění vzduchu ve formě – oranžové jsou nedotlačené opticky mrtvá místa.

Součet všech těchto vnesených vad pak snižuje celkovou účinnost a zvyšuje energetické nároky celého návěstidla. Technicky vzato se příkon snížil v poměru k žárovce 50x a se přesto hraje o každou desetinu příkonu

Z výše popsaných důvodů je nutné projít nejen procesem náročných simulací v průběhu vývoje, ale hlavně reálným ověřením vylisovaných kusů. Toto ověření pak musí probíhat jak ve stádiu vývoje, tak periodicky v rámci výroby. Je velmi důležité sledovat nejen reálné optické parametry vyrobených kusů, ale i samotné opotřebení formy, které se projeví právě zmenšením „ostrosti“ zubů na výliscích.

V rámci procesu příprav se nabízely tři způsoby:

Klasická optická kontrola mikroskopem – při výšce zubu v desetinách milimetru je problém jakkoli analyzovat parametry jednotlivých rádiusů a okem rozpoznatelná vada by znamenala již značné opotřebování formy či poškození výlisku.

Kontrola pomocí standardního 3D skeneru – Tato metoda byla použita jako první. Dávala vcelku solidní výsledky v zobrazení celkové geometrie, nicméně vlivem nutné aplikace reflexního spreje na jemně vroubkovaný povrch docházelo k zaoblení jednotlivých ostrých hran a rádiusů. Pro přesně měření se tedy tato metoda ukázala jako nedostatečná.

Srovnání kvality skenu optického a tomografického skenu

Kontrola pomocí μCT – tato metoda byla u nás použita prvně. V tomografii nehrají optické vlastnosti materiálu žádnou roli, pouze jeho hustota. Plast je zde ideálním materiálem, který lze měřit velmi přesně, bez nutnosti úprav povrchu. Jako poněkud problematické se ukázala nutnost oddělit z čočky o průměru 200 mm, pouze pásek as přitom nepoškodit strukturu „vroubků“.

Klasické řezání by čočku zasypalo jemným práškem, který by posléze nešel nedestruktivně vyčistit. Byla tedy zvolena varianta vytavení potřebného segmentu horkým drátem tak, aby minimálně středová část byla teplotně nepoškozená a schopná skenování.

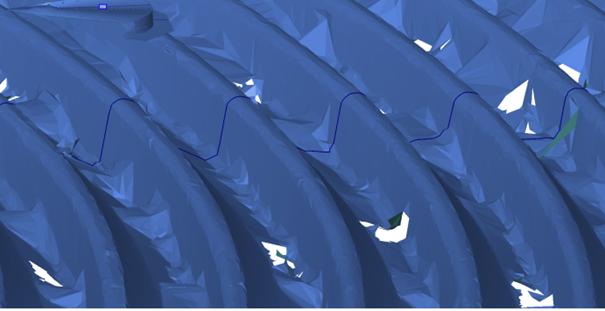

Vzorek byl rozřezán, aby bylo umožněno skenování s nejvyšším rozlišení (s největším zvětšením) a pak naskenován tomografickou akvizicí v rozlišení 19 mikronů. Voxelový model byl převeden do formátu .stl .

Výsledkem byl velmi konkrétní sken povrchu čočky, s minimem vnesených nepřesností.

μCT se ukázalo jako ideální varianta kontroly takto jemného povrchu od fáze designu, výrobu prototypů, až po periodické kontroly v procesu výroby.

Autoři:

Stanislav Hrnčíř / Cross

Petr Herzan / SolidVision

Fresnelovy čočky nacházejí díky své malé hmotnosti uplatnění v celé řadě aplikací, ale mezi hlavní oblasti patří bezesporu signalizační a osvětlovací technika. Rostoucí nároky na parametry optiky používané v současných semaforech nutí její dodavatele splňovat přísná technická kritéria, která jsou mnohdy za hranicí praktického využití i reálného dopadu na funkci komponentu.